C’est quoi un indice IP ?

Des indices de protection IP ont été créés pour faciliter l’identification du niveau de protection des instruments et savoir immédiatement s’ils sont adaptés à votre environnement.

Qu’est-ce que l’indice IP ?

L’indice de protection (IP) est une norme définie par la Commission électrotechnique internationale (CEI), publiée pour la première fois en 1989. Il est également repris par la norme européenne EN 60529.

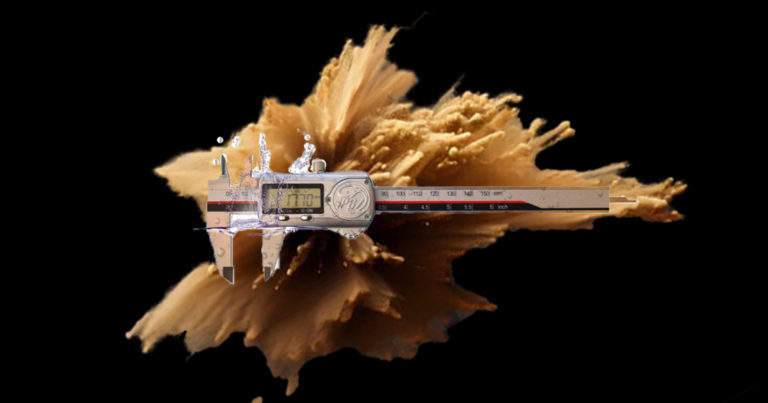

Cet indice classe le niveau de protection d’un instrument contre les intrusions de corps solides (poussière, particules) et de liquides (eau, humidité), garantissant ainsi son adaptabilité à différentes conditions d’utilisation.

📥 Téléchargez notre fiche technique pour tout savoir sur l’indice IP !